近日,凌鋼焦爐裝備升級綠色發展改造項目傳來捷報——其申報的遼寧省省級數字化車間項目“基于工業大數據平臺的智慧煉焦數字化車間”憑借扎實的技術創新實力成功獲批,正式躋身省級數字化車間行列。這一成果標志著這座融合前沿自動化、工業互聯網與人工智能技術的現代化焦化工廠,在智能化轉型道路上邁出關鍵一步,成為焦化行業智慧制造的新標桿。

山冶設計智能信息分公司作為該項目智能化場景的主要建造者,見證了從藍圖設計到落地運行的全流程。三個月前,該項目全面投產,開啟了焦化生產“數字化、網絡化、智能化”的全新階段。此次獲批,正是對其智能化建設成果的權威認可。

智能化建設的根基,在于扎實的“硬件骨架”與高效的“神經中樞”。以“集中管控、智能運行”為目標,打造了智能化系統的基礎設施體系,為后續智能應用提供了堅實支撐。

構建智控中心,為全局管控打造“智慧大腦”

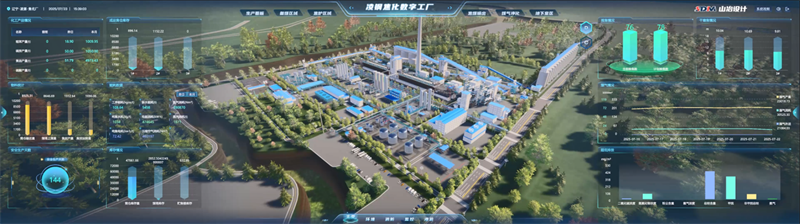

位于廠前區的智控中心,是整個項目的指揮中樞,整合了備煤、煉焦、煤氣凈化等全工序生產操作工位和生產調度、能源管理、環保監控管理工位,實現了“操作-管理-決策”的協同聯動。高密度LED無縫拼接大屏實時呈現數字孿生工廠和關鍵數據看板,上方的LED條屏循環展示企業動態,共同形成了兼具科技感與實用性的視覺中樞。

大廳內25個操作工位均配備4臺24吋顯示器,通過分布式坐席管理(KVM)系統實現跨屏操作——從煉焦工位的焦爐溫度監控,到煤氣凈化工位的SIS安全畫面,所有指令與反饋的延遲均控制在20ms以內,操作人員通過一套鍵盤鼠標即可完成多畫面切換,工作效率得到極大地提升。

打造數字底座,建造數據流通的“高速公路”

要讓數據“跑起來”,離不開穩定的網絡與強大的算力支撐。構建“焦化大數據平臺 + 超融合服務器集群 + 工業安全網絡”的數字底座:5臺高性能超融合服務器組成的集群,形成了強大的計算與存儲能力;覆蓋全廠的工業網絡采用“光纖 + 5G”雙鏈路設計,焦爐機車通信融合工業無線網絡和5G網絡,確保數據傳輸零中斷,為實現焦爐機車的“無人值守”創造條件。

網絡安全是重中之重。部署工業防火墻、網閘與主機安全防護系統,對生產控制網、能源采集網、辦公網實施分級防護,同時通過安全監測審計系統實時捕捉異常流量,保障了生產系統的穩定運行。

聚焦“提質、降本、增效、安全”四大目標,錨定“本質安全、專注變革、源頭減排、高度智能”的設計理念,貫徹“高質量、高效率、低消耗、少定員”的建設目標,以集中管控為基礎平臺,以流程再造為創新抓手,以智能制造為技術手段,在管理革新、生產優化、裝備升級等維度實現了多項突破。

智能管控協同,使每一條數據得到充分利用

“互聯網+”是當今行業發展的大趨勢。凌鋼焦化項目以智能管控中心和焦化大數據平臺為基礎,應用大數據、云計算、人工智能、數字孿生等技術,打造了一系列智能管理應用,將調度、能源、安全、設備、物流、環境等生產要素統籌管控,打破信息壁壘,實現數據的無礙互通、精準推送和多維度展示,幫助用戶構建起精簡、智慧、高效的數字化管理模式,為企業的精益生產和精準決策提供了有力保障。

智能生產優化,讓每一份原料發揮最大價值

配煤環節是焦化生產的“第一道關口”,其配比直接影響焦炭質量與生產成本。集成智能配煤系統,通過融合單種煤指標、庫存數據與焦炭質量預測模型,將傳統“經驗配煤”升級為“數據驅動配煤”。系統基于多目標優化算法,可同時生成“成本最低”、“質量最優”和“綜合效益最佳”等多種方案,助力業主降低生產成本、穩定焦炭產品質量。

在煉焦環節,焦爐自動測溫和優化加熱系統成為節能降耗的“利器”。276個立火道紅外測溫點實時采集溫度數據,結合荒煤氣溫度與煙氣殘氧分析,系統自動調節煤氣流量與分煙道吸力,預計使加熱煤氣消耗降低2.8%,全爐溫度均勻系數提升至0.92。通過火落時間預測與標準溫度動態優化,顯著減小結焦時間偏差,大幅減少了能源浪費。

智能裝備升級,讓機器代人“危險作業”

在重點安全生產區域,智能裝備的應用徹底改變了傳統作業模式。焦爐地下室作為煤氣濃度高、環境惡劣的區域,如今已由4臺防爆型智能巡檢機器人接管。這些軌道式機器人搭載高清相機、紅外熱像儀與氣體傳感器,每交換周期完成一次全區域巡檢,可精準識別交換旋塞方向、廢氣砣提升、風門開閉、交換拉條等狀態是否異常等問題,讓工人徹底遠離危險環境,實現本質安全。

焦爐車輛的 “無人化協同” 技術同樣令人矚目。生產管理系統與裝煤車、推焦車、攔焦車、熄焦車這焦爐四大車實現深度融合,已然突破了狹義上“一鍵煉焦”的局限,升級為更智能的“動態協同煉焦”模式。這套系統融合了高精度定位技術、無線通信技術、自動控制算法,以及智能推焦、熄焦調度管控模塊。借助這樣的技術整合,四大車能夠自主精準地完成裝煤、推焦、攔焦等一系列作業。此外,系統與干熄焦自動化系統進行動態聯動,熄焦作業實現無縫銜接,構建了全流程無人化的動態生產閉環。

數據是智能化的核心資產。我們構建了“采集 - 存儲 - 分析 - 應用”的全鏈條數據治理體系,讓分散在各環節的數據真正“活起來”。

建設焦化大數據平臺,打破信息孤島的“數據樞紐”

平臺整合了生產實時數據(PLC/DCS)、能源計量數據(水、電、煤氣、蒸汽等)、設備狀態數據(振動、溫度)、環保監測數據(廢氣、廢水檢測)等 12 大類數據,日均處理數據量超500GB。通過時序數據庫、關系數據庫的協同存儲,實現了從原料入廠到焦炭出廠的全流程數據追溯。例如,管理人員通過平臺可一鍵查詢某批次焦炭對應的配煤方案、煉焦溫度曲線與能耗數據,為質量分析提供了完整依據。

構建數字孿生工廠,作為虛實聯動的“管理沙盤”

基于三維數字化設計(BIM)構建的數字孿生工廠,成為可視化管理的“利器”。在集控中心大屏上,廠區三維模型與實時數據無縫融合:點擊焦爐,可查看各炭化室結焦進度;進入地下室,可查看巡檢機器人的運行狀況和巡檢實時影像;切換至環保頁面,廢氣排放濃度與處理設備狀態和報警一目了然。系統還能聯動視頻監控與消防設施,在發生異常時自動定位報警點、投放監控影像并顯示周邊消防資源,極大地縮短應急響應時間。

三個月的穩定運行,讓智能化建設的價值得到充分驗證。從生產指標到管理模式,從員工體驗到操作效率,變革體現在每一個維度:

效率提升:生產工序協同效率提升50%,設備故障停機時間減少35%;

成本優化:通過智能配煤與自動加熱,預期噸焦綜合成本降低5元,年節約成本約1000萬元;

安全升級:危險區域人工巡檢頻次降低80%以上,安全隱患排查覆蓋率達100%;

環保達標:污染物檢測和環保設施運行數據采集、存儲、查詢、上傳滿足政策要求。

更深遠的影響在于管理模式的革新。過去需要多部門協調的生產調整,如今通過數據中臺實現“一鍵調度”;過去依賴經驗的決策,現在基于數據模型給出科學建議。正如一位老煉焦工所說:“以前憑眼睛看火溫、靠手感調閥門,后來發展到盯著屏幕就能精準操作,現在,可以實現智能生產、機器代人了,這才是新時代的焦化生產。”

此次獲批省級數字化車間,不僅是對凌鋼焦化項目智能化建設的肯定,更為焦化行業數字化轉型提供了可借鑒的實踐樣本。

凌鋼焦化項目的智能化建設方案,不是終點而是起點。山冶設計智能信息分公司自主研發的煉焦大數據智能診斷系統日見雛形,隨著系統的逐步完善,它將成為煉焦企業打通生產、質量、成本全鏈條的“智慧大腦”,在行業樹立起“數據賦能生產”的新標桿,為鋼鐵行業的綠色、高效發展貢獻力量!

版權:山東省冶金設計院股份有限公司 備案號:魯ICP備09095793號